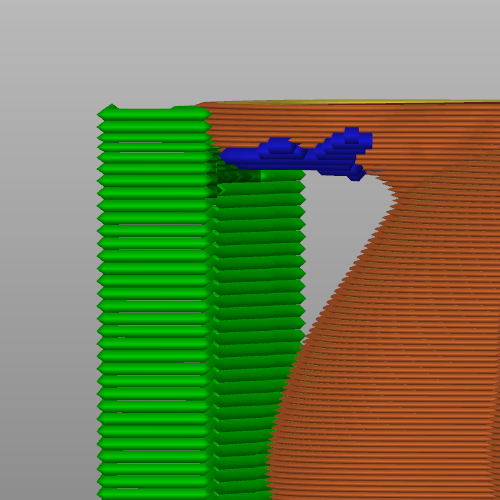

1層目が定着しない

3Dプリントを成功させるために最も大事なのは1層目が確実にビルドプレートに定着することです。

天面に隙間ができる

最新の情報や、現在開催中の展覧会はこちらからご覧いただけます。

糸引きする

溶融された樹脂が引っ張られて糸引きをすることがあります。

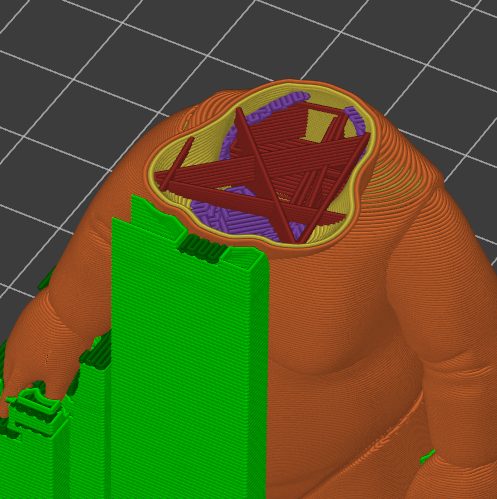

サポートが剥がれない

サポートは造形後に除去しますが、非常に強力にモデルと結合してしまい除去が困難な場合があります。

積層が途中でズレる

層が途中でズレて造形に失敗することがあります。

途中で割れる

せっかく造形したのに造形後に積層が割れてしまうことがあります。ときには造形途中に割れてしまうこともあります。

先端が崩れる

先端が尖った部品を造形するとき、先端に近づくにつれて形状が崩れてしまうことがあります。

フィラメントが削れる

ー

フィラメントが送られない

3Dプリントを行っているとしばしば樹脂がノズルの先端から出てこない、という場面に出くわします。

フィラメントが足りない

見込みで造形を実行して途中で「フィラメントが足りない」という状況に陥ることがあります。

インフィルがボロボロ

インフィルの造形が正常であれば美しいパターンを形成しますが、そうでないとフィラメントが途切れ途切れになったり、毛羽立ったりします。

表面にダマができる

表面に樹脂の”ダマ”(blobs and zitsと呼ばれることも)ができることがよくあります。

隙間ができる

造形後に最上部層付近で隙間ができることがしばしばあります。

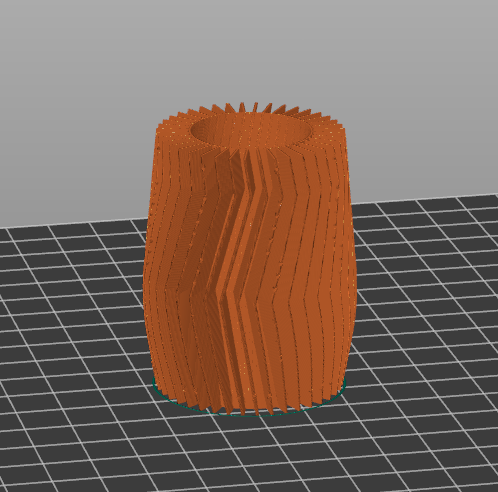

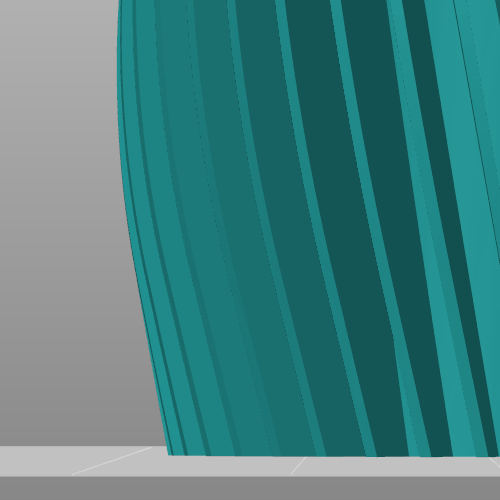

積層が目立つ

3Dプリントでは樹脂を熱で溶かして積層することから「積層痕」ができてしまいます。

反りが発生する

3Dプリントでは熱で溶融させた樹脂を積層して冷え固まる際に収縮(=反り)が発生します

造形物の強度が弱い

機能部品を作る場合などは強度の観点を重視しないと使い物にならない部品になってしまう可能性があります。

嵌合しない

モデリング上は寸法が合っていても、実際に造形するとうまくはまらないということがよく起こります。

ブリッジがダレる

ブリッジ部分を造形した時に樹脂が垂れてしまい、期待した形状にならない場合は設定を見直す必要があります。

フィラメントの送りが硬い

ブリッジ部分を造形した時に樹脂が垂れてしまい、期待した形状にならない場合は設定を見直す必要があります。

その他

ー

TIPS

造形のコツ